在制造業(yè)競爭日益激烈的今天,位于東莞的一家大型電子制造企業(yè)通過引入系統(tǒng)的管理培訓和專業(yè)技能提升項目,成功實現(xiàn)了顯著的降本增效。該企業(yè)不僅優(yōu)化了生產(chǎn)流程,還通過強化汽車電腦板維修等核心技術培訓,構(gòu)建了人才與效益雙贏的格局,年節(jié)約成本接近百萬元。

一、 管理培訓:從粗放到精益的轉(zhuǎn)變

該企業(yè)過去面臨生產(chǎn)流程冗長、物料浪費嚴重、人員效率低下等問題。為此,管理層決定引入專業(yè)的工廠管理培訓機構(gòu),系統(tǒng)實施精益生產(chǎn)與現(xiàn)場6S管理培訓。培訓內(nèi)容涵蓋了價值流分析、快速換模、標準化作業(yè)以及持續(xù)改善文化培育。通過理論講解、現(xiàn)場指導和項目實踐相結(jié)合的方式,一線班組長和中層管理人員掌握了識別浪費、優(yōu)化流程的工具與方法。

實施改善后,生產(chǎn)線的平衡率提升了15%,物料損耗率降低了8%,設備綜合效率(OEE)提高了10%。僅此一項,每年直接節(jié)約的物料、能源及人工成本就超過60萬元。更重要的是,員工形成了主動發(fā)現(xiàn)問題、解決問題的改善意識,為持續(xù)優(yōu)化奠定了基礎。

二、 技能升級:聚焦汽車電腦板維修,減少外部依賴

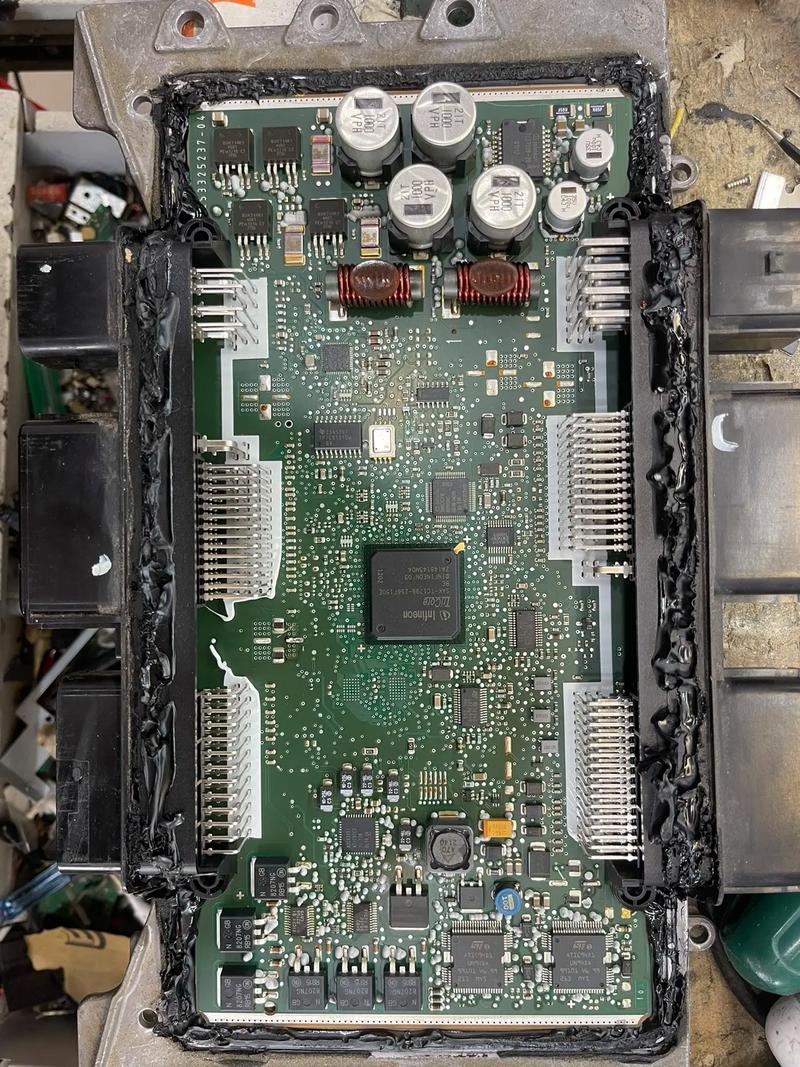

隨著企業(yè)產(chǎn)品線向高端汽車電子部件延伸,汽車電腦板(ECU)的維修成為生產(chǎn)瓶頸。以往,損壞或性能不良的電腦板大多依賴外部供應商維修或直接報廢,成本高昂且周期長。為解決這一問題,企業(yè)同步啟動了“汽車電腦板維修高級技能培訓”項目。

該培訓由經(jīng)驗豐富的技術專家授課,內(nèi)容涵蓋電腦板原理、常見故障診斷、BGA焊接、芯片級維修及檢測設備使用等實操技能。企業(yè)選拔了一批有電子基礎的員工進行脫產(chǎn)與在崗相結(jié)合的深度培訓,并建立了內(nèi)部維修實驗室。

成果立竿見影:內(nèi)部維修成功率迅速達到85%以上,維修周期從過去外協(xié)的2周縮短至3天。原本每年需支付超過50萬元的外協(xié)維修費用及報廢損失,現(xiàn)在大部分轉(zhuǎn)化為內(nèi)部消化,僅需投入少量備件與人工成本。核算下來,該項技能培訓每年為企業(yè)節(jié)約了約35萬元的直接成本,同時強化了核心技術自主能力,縮短了產(chǎn)品交付周期。

三、 綜合效益與啟示

將管理改善與專業(yè)技能培訓相結(jié)合,是該企業(yè)成功的關鍵。管理培訓提升了體系效率,技能培訓則解決了具體的技術瓶頸。兩者相輔相成,共同推動企業(yè)向高質(zhì)量、低成本、快響應模式轉(zhuǎn)型。

總計,通過這一系列培訓與改善活動,企業(yè)在一年內(nèi)實現(xiàn)了成本節(jié)約近百萬(管理改善約60萬 + 維修自主化約35萬),投資回報率顯著。員工技能提升也增強了團隊穩(wěn)定性與滿意度,降低了關鍵崗位的流失率。

此案例表明,在制造業(yè)轉(zhuǎn)型升級過程中,針對性的培訓投入不是成本,而是回報率極高的投資。東莞這家企業(yè)的實踐為同行提供了寶貴經(jīng)驗:精準識別運營痛點,通過管理培訓優(yōu)化系統(tǒng),通過專項技能培訓突破瓶頸,是實現(xiàn)可持續(xù)降本增效的有效路徑。